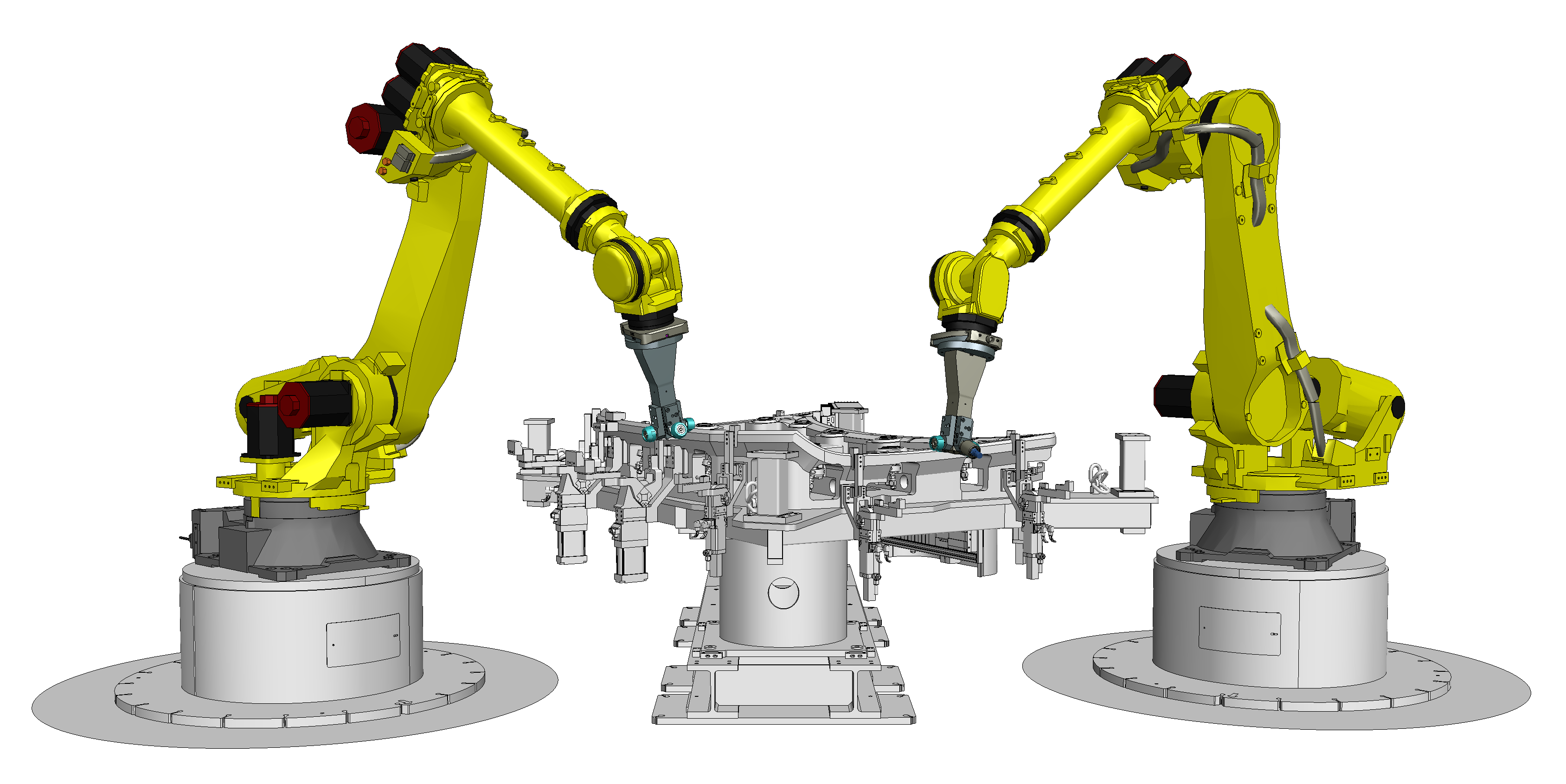

Automatisierung ist in aller Munde. Es vereinfacht Prozesse, beschleunigt die gesamte Produktion und verspricht langfristig riesige Einsparungen. Gerade in großen Fertigungsanlagen wie dem Karosseriebau. Beispielsweise werden mittlerweile durchschnittlich 88 % aller Schweißarbeiten an einem Auto automatisiert – sprich von einem Roboter – ausgeführt. Und es gilt als gesetzt, dass die Robotertechnologie die Automatisierung immer kompliziertere Aufgaben ermöglichen wird und dadurch der Grad der Automatisierung noch weiter steigen wird. Es lebe der Traum einer vollständig automatisierten Fertigungsanlage.

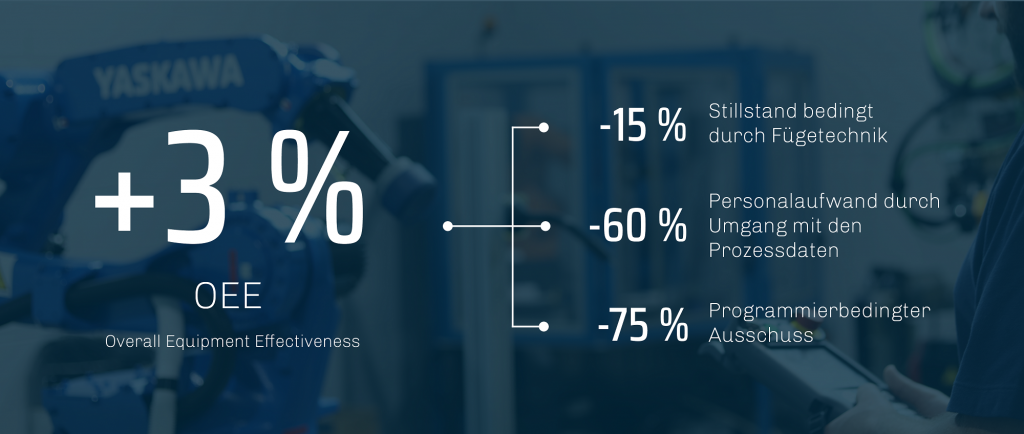

Doch jede Medaille hat zwei Seiten. So steigt gleichzeitig die Zahl der Rückrufaktionen von Autos. Tatsächlich ist sie so hoch wie noch nie: 2022 gab es mehr als 1000 einzelne Rückrufe, von denen 13 Millionen Fahrzeuge betroffen waren – fehlende oder unsachgemäße Schweißpunkte und -nähte gehören zu den häufigsten Gründen. Doch ist es nicht Aufgabe der (industriellen) Robotik, mit ihrer Hilfe wirtschaftlicher und qualitativ hochwertigere Produkte produzieren zu können? Was ist da los?

Nun, mit der Anzahl der Roboter steigt auch die Menge bzw. die Komplexität der anfallenden Daten ins Unermessliche. So werden moderne Anlagen selbst für erfahrenes Personal immer herausfordernder. Es fehlen nicht nur Zugang und Übersicht, sondern gerne auch relevante Prozessparameter, einzelne Versionsstände, diverse Dokumentationen – und plötzlich ganze Schweißpunkte. Kurzum: In ihrer Menge gehen Daten unmerklich verloren. Oftmals versuchen einzelne Abteilungen oder gar ganze Unternehmen, diesen eklatanten Problemen mit eigenen Workarounds zu begegnen. Gerade durch die aktuelle Personalnot gelingt dies in der Regel nur spärlich, sodass die Instandhaltung immer zeit- und kostenintensiver wird – bei sinkender Qualität.

Und so gehen Schweißparameter verloren. Und mit ihnen ganze Schweißpunkte. Die Folge: Jedes Jahr werden in der gesamten Branche über 20 Milliarden Dollar für Fahrzeugrückrufe verschwendet. Der Schaden für den Ruf der Marke ist unermesslich. Doch ist es eine Definition des Fortschritts, dass für jedes durch eine Technologie entstandene Problem eine Lösung mit einer anderen Technologie gefunden werden kann.

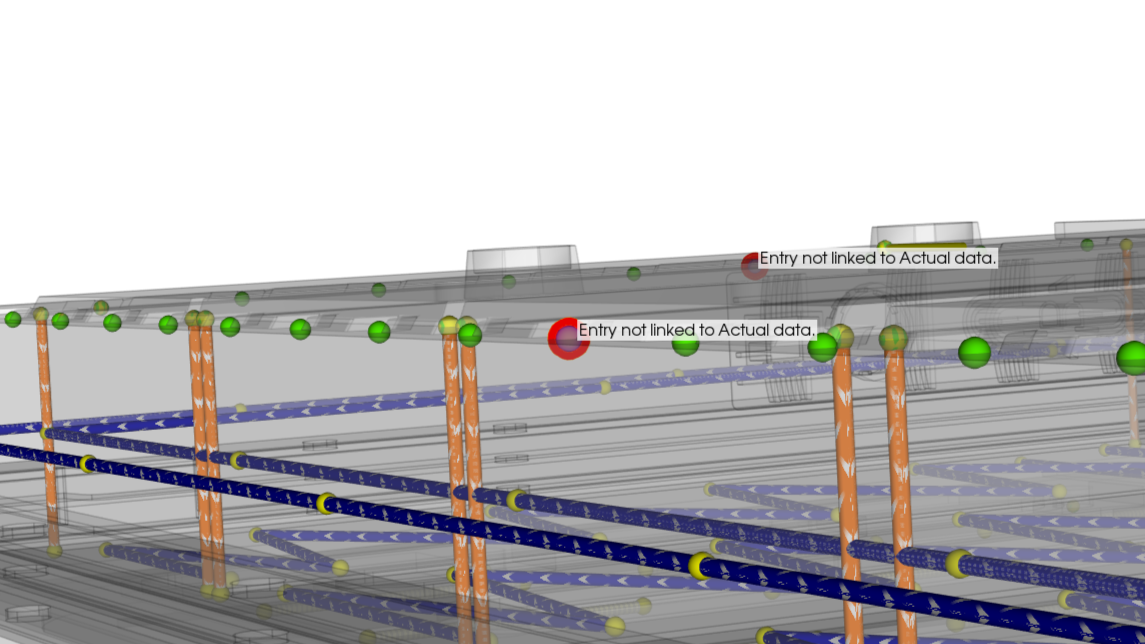

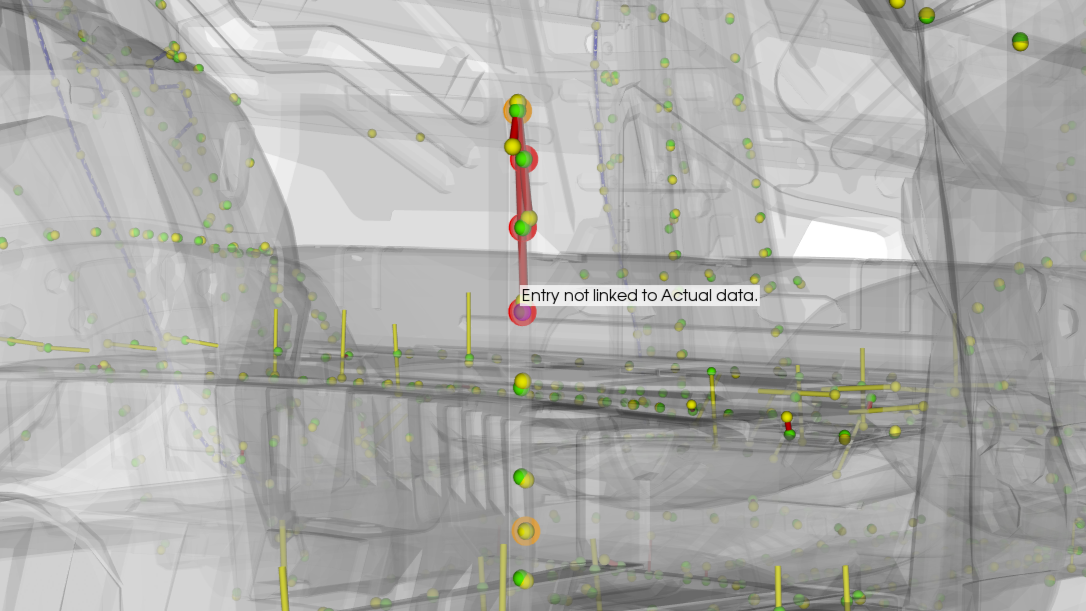

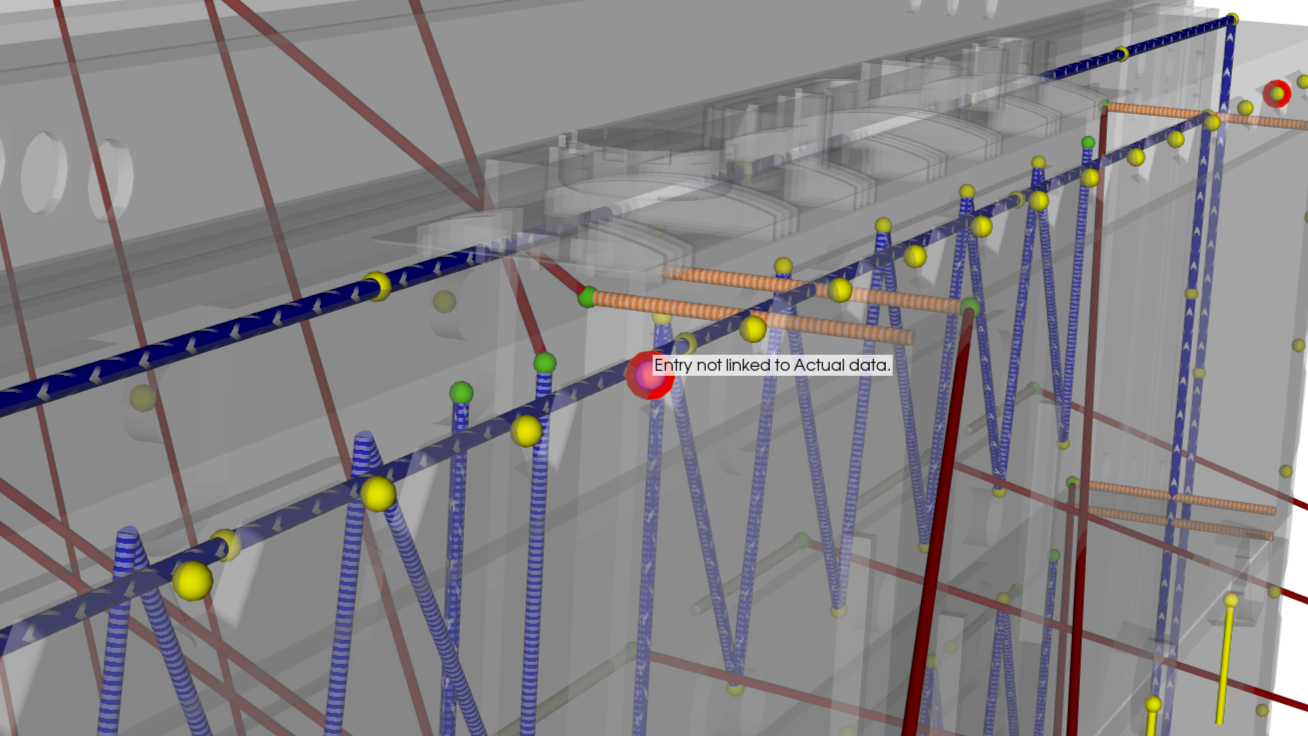

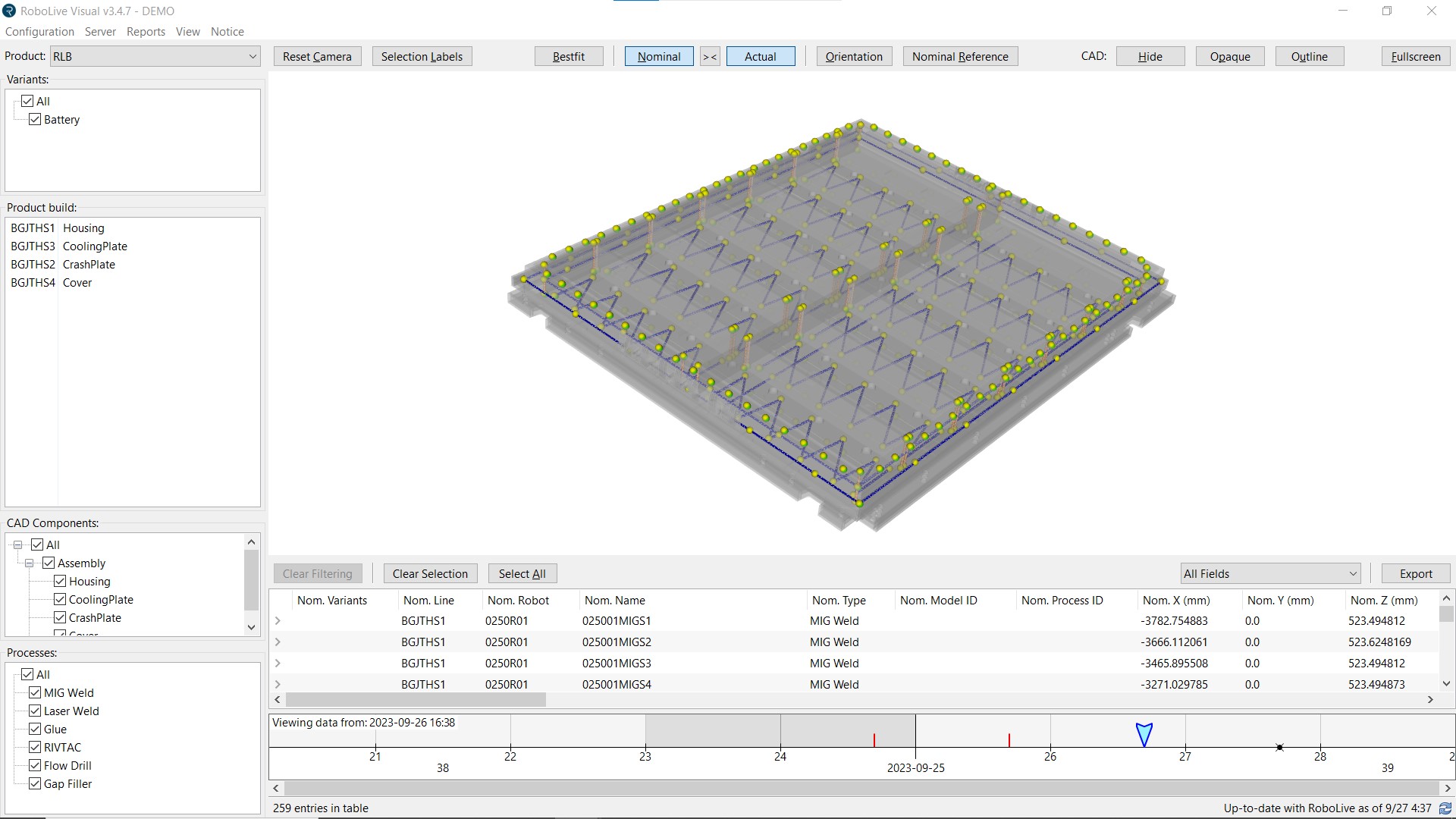

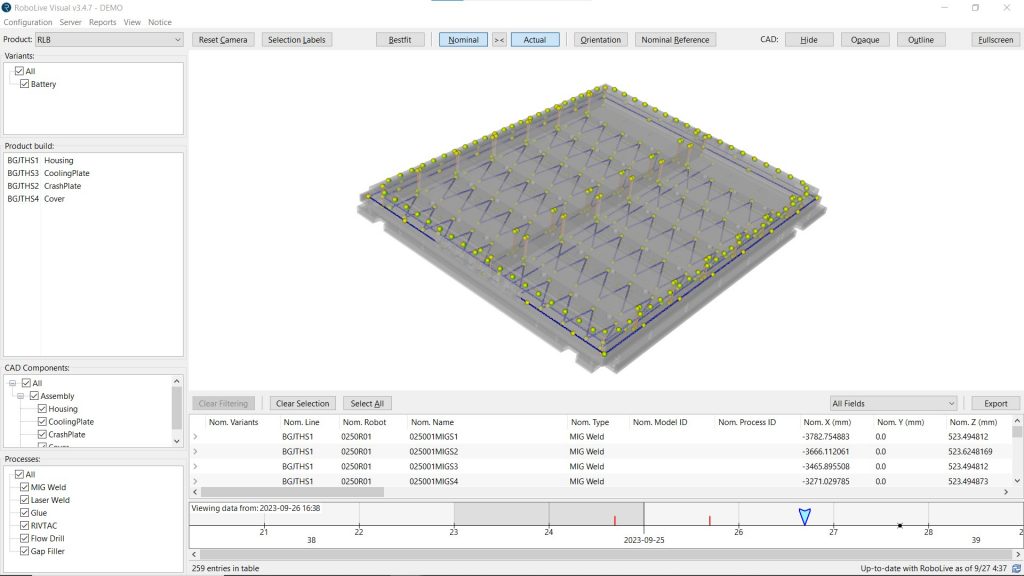

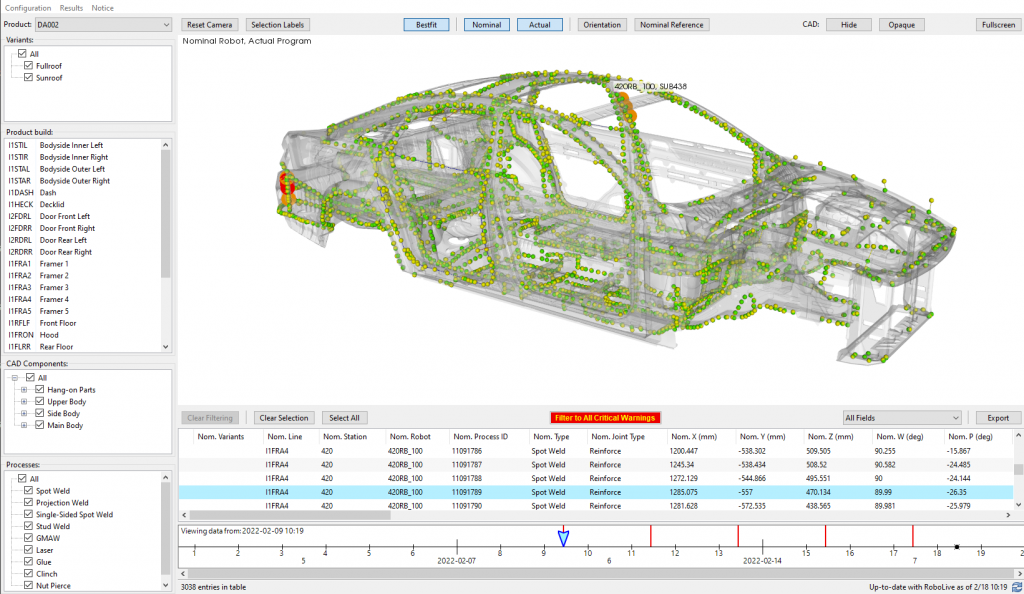

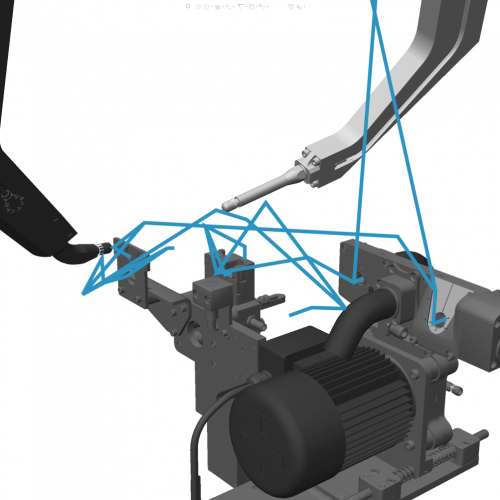

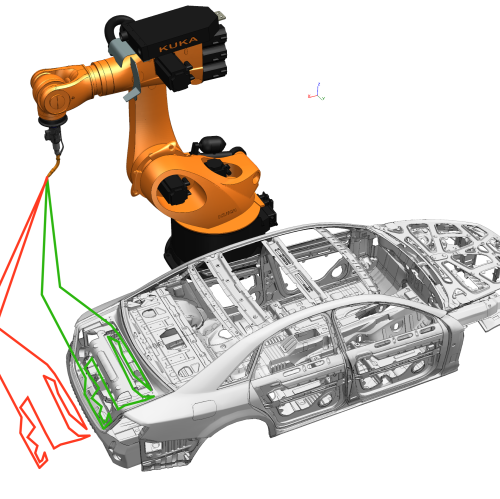

So haben wir für die beschriebene Problematik eine Lösung gefunden und nennen sie auch genau so: RoboLive® ist eine individuelle Softwarelösung, die wir gemeinsam mit einigen der größten Automobilhersteller der Welt entwickelt haben. RoboLive® ermöglicht den Zugang zu allen Prozessdaten während der Inbetriebnahme, Analyse und Qualitätssicherung von robotergestützten Fertigungsanlagen.

Und wie funktioniert das? Das zeigen wir Ihnen gerne in einer individuellen Live-Demonstration. Vereinbaren Sie einfach einen Termin mit uns.