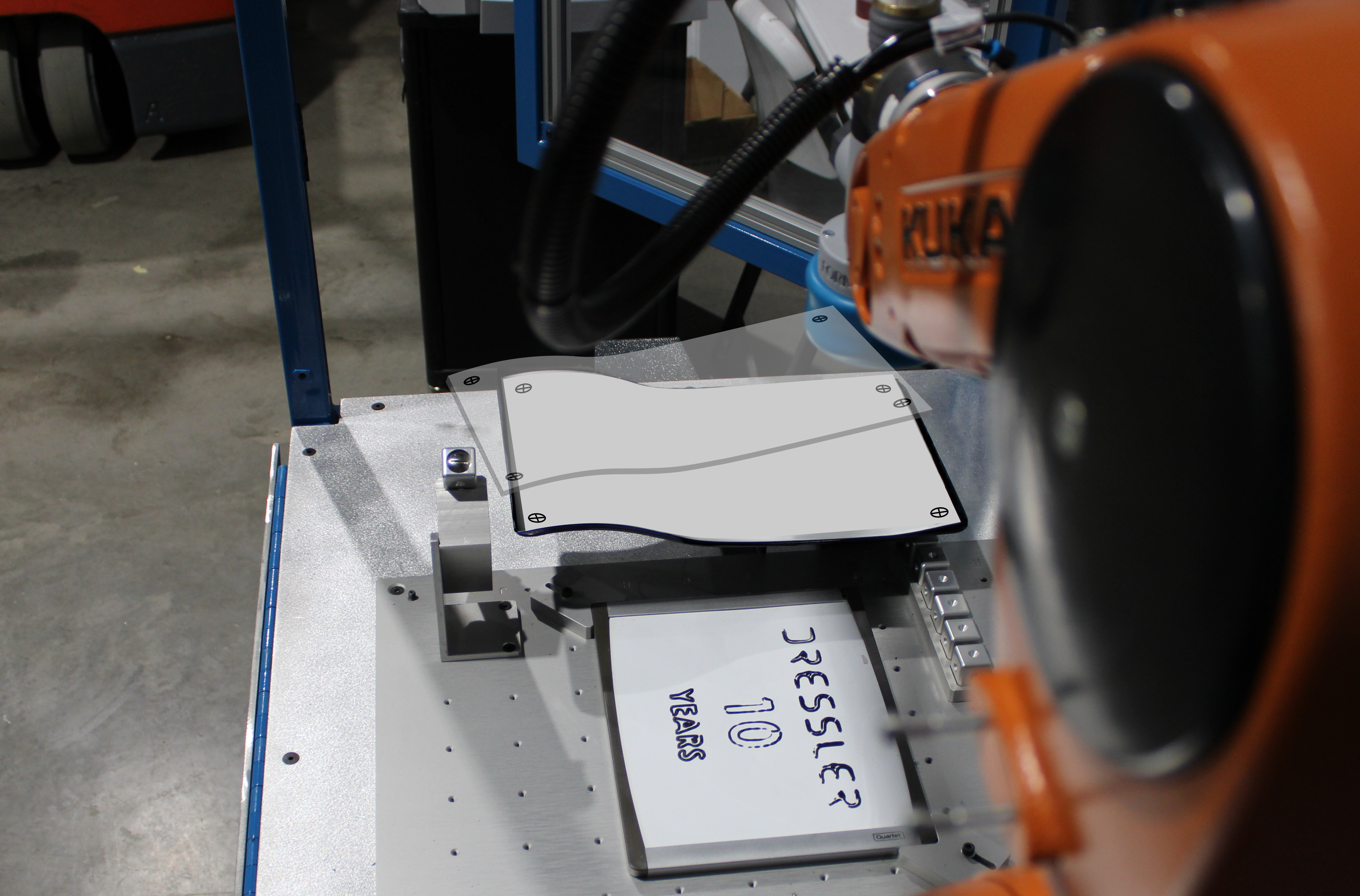

1. AUSGANGSITUATION

Das Roboterprogramm stimmt nicht mit realen Bedingungen überein.

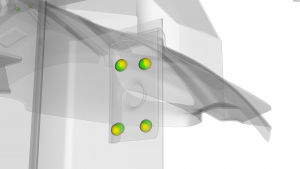

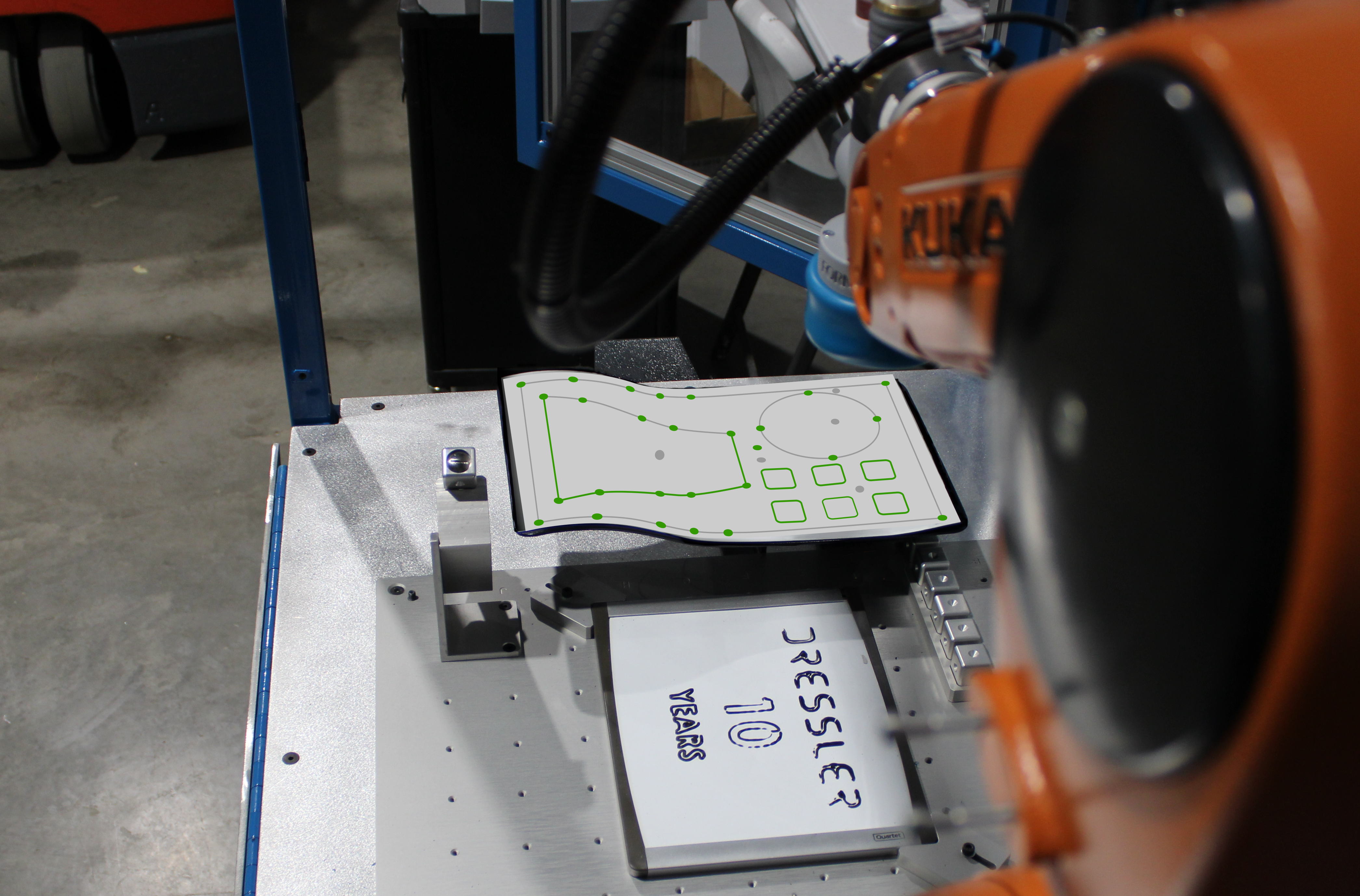

2. SIMULATION

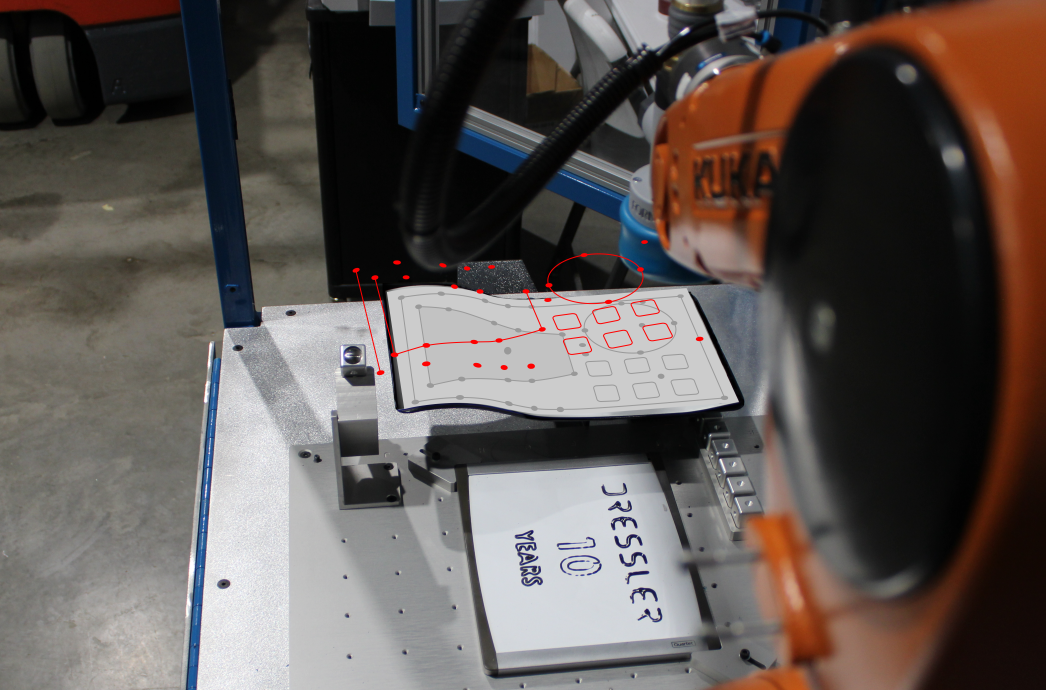

Die Kalibrierpunkte werden in der Simulation erstellt.

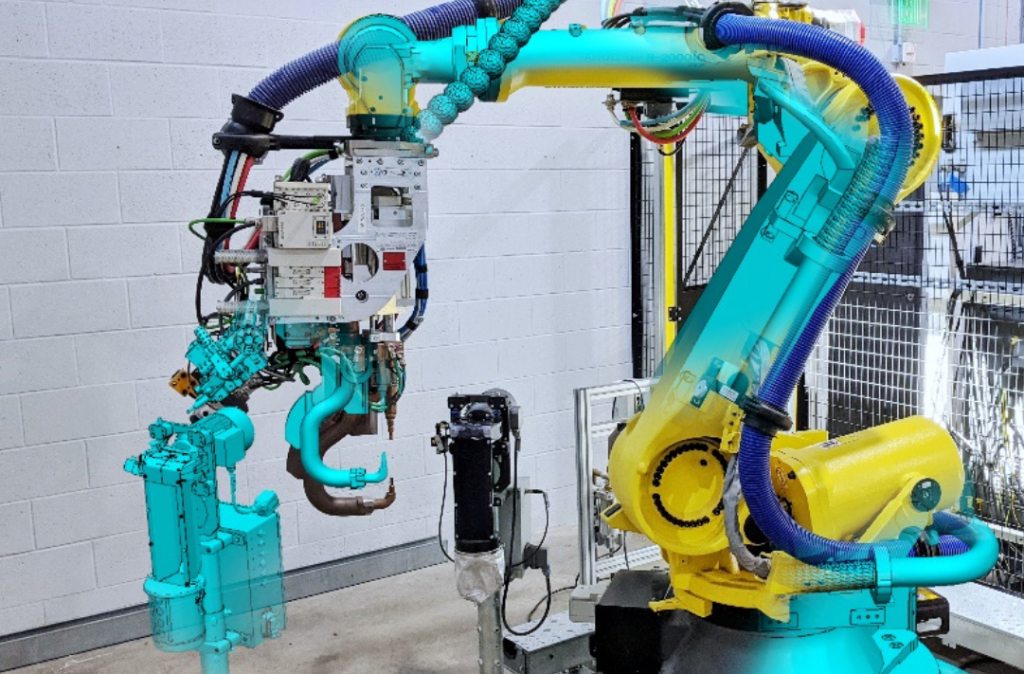

3. PROGRAMMIERUNG

Die Kalibrierpunkte

werden in der Realität geteacht.

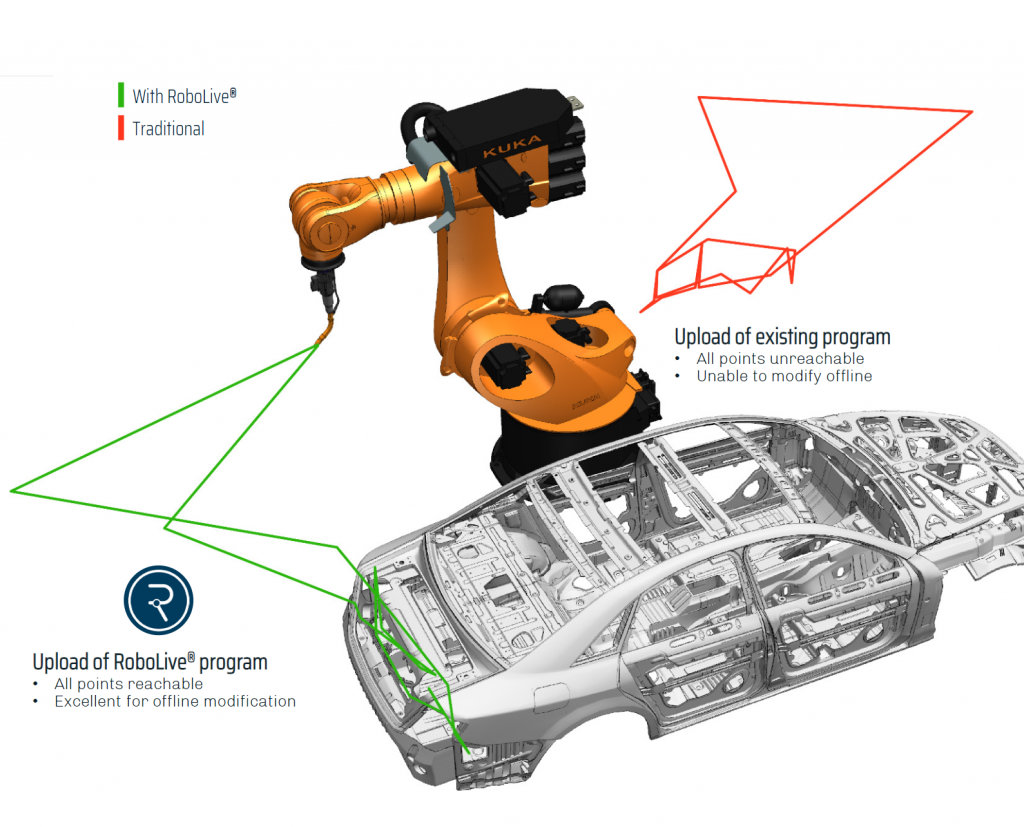

4. KALIBRIERUNG

RoboLive® passt das Roboterprogramm entsprechend der Kalibrierpunkte an.

5. ENDERGEBNIS

Das Roboterprogramm stimmt mit realen Bedingungen überein.

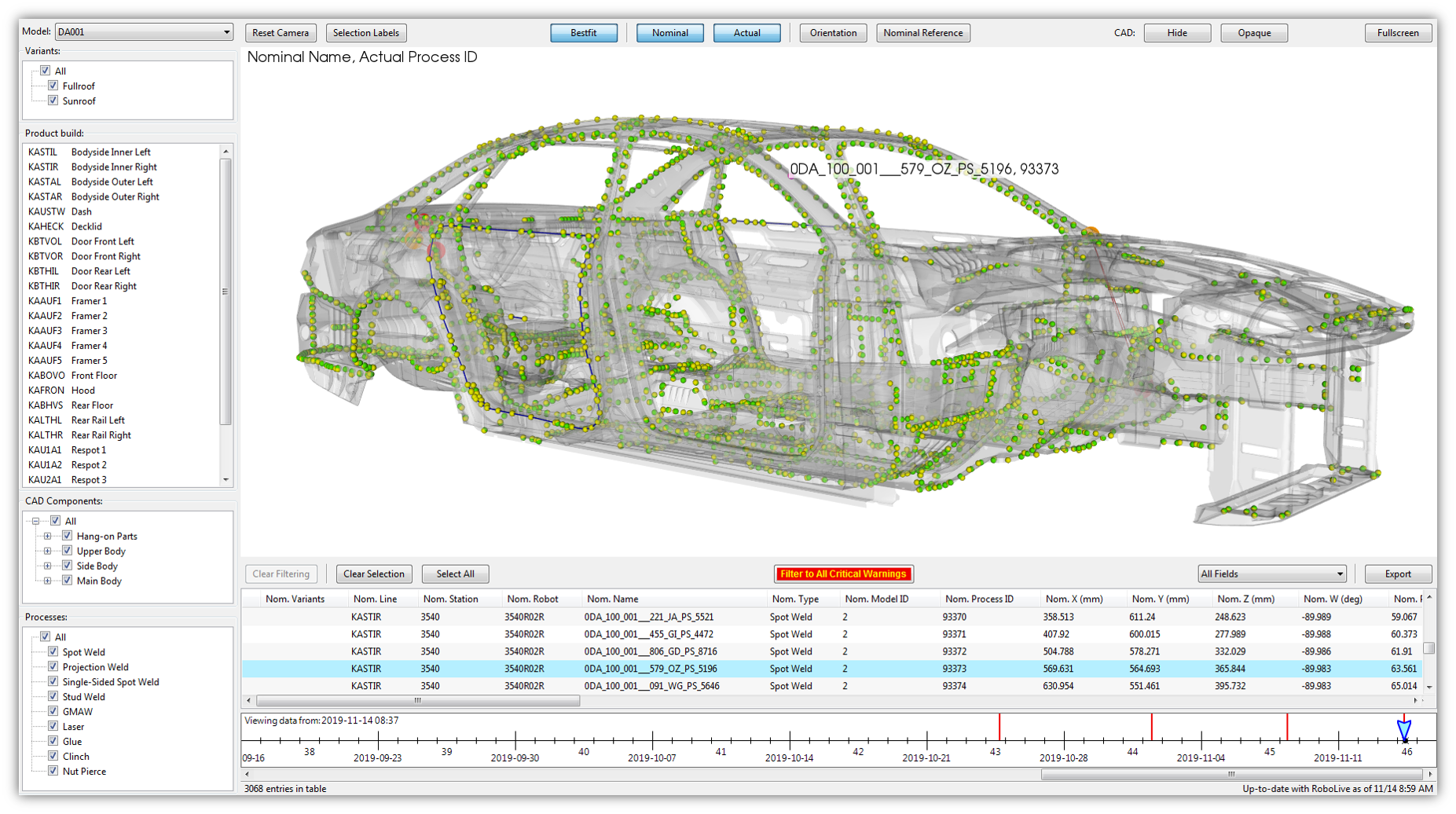

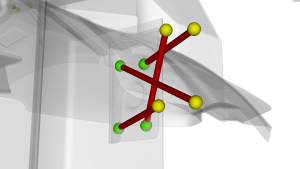

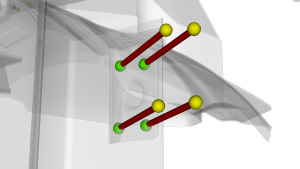

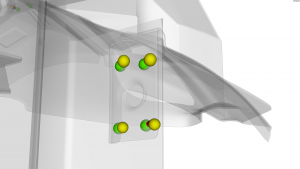

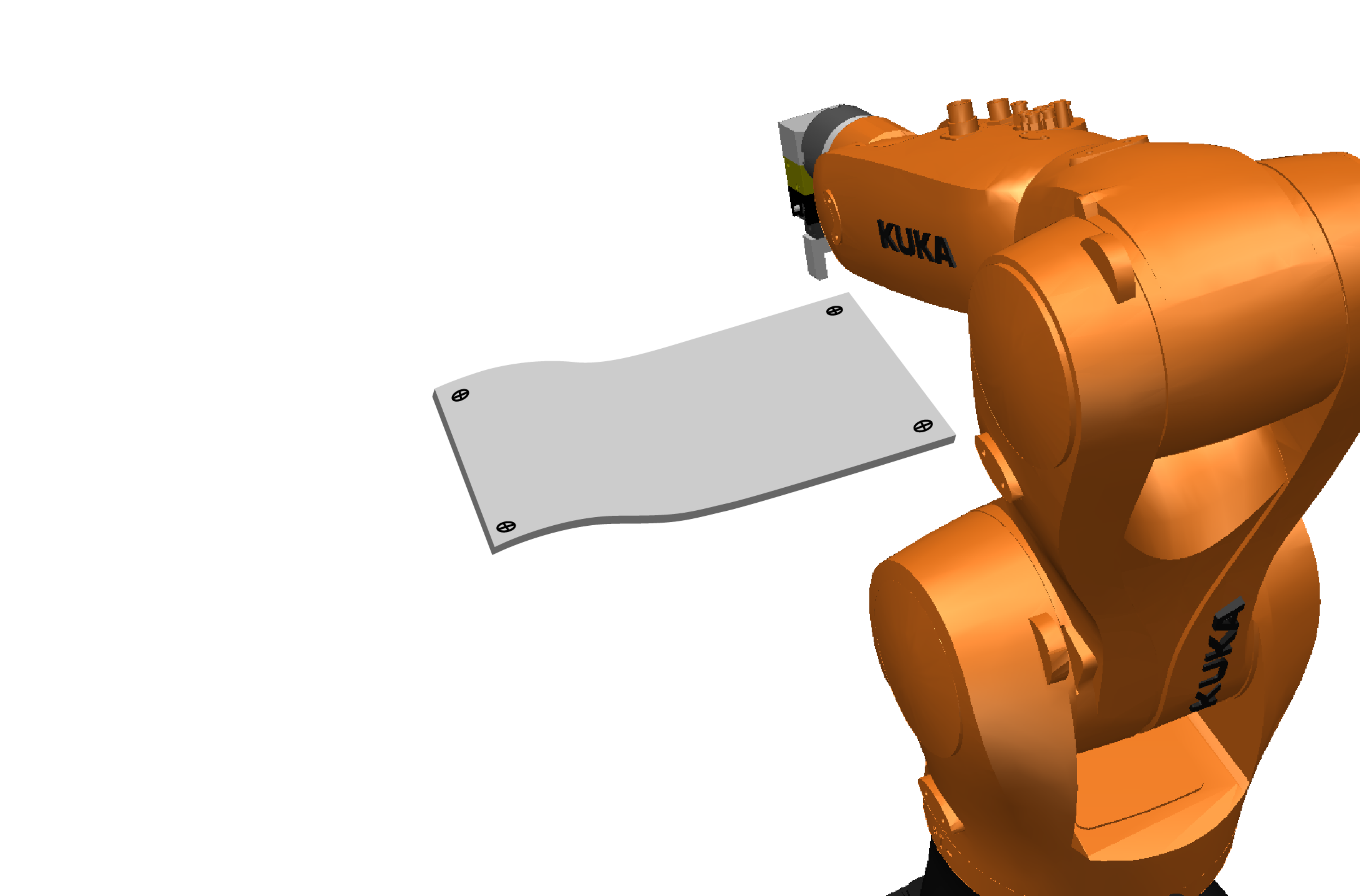

PFADKALIBRIERUNG

Mit der Pfadkalibrierung werden Roboterprogramme an vorherrschende Gegebenheiten angepasst. Mit RoboLive® können Sie Roboterprogramme – Prozesspunkte sowie Koordinatensysteme – neu berechnen. Dadurch lassen sich Teile des Workloads von der Inbetriebnahme in die Planung und die Programmierung verlagern. Die Realisierung der Pfade geschieht auf Grundlage von Simulierung, Kalibrierung und Justierung. Zunächst werden in einer virtuellen Umgebung Kalibrierpunkte erstellt und mit identischer Benennung am echten Roboter geteacht. Die Pfadkalibrierung berechnet die bestmögliche Überlagerung der simulierten und realen Kalibrierpunkte und passt das Roboterprogramm wie gewünscht an. Das Ergebnis ist ein optimiertes Roboterprogramm.