Systemintegratoren

HERAUSFORDERUNGEN WÄHREND DER INBETRIEBNAHME

Moderne Systemintegratoren stehen jeden Tag vor neuen Herausforderungen. Während die Entwicklungen in der Automatisierung das Gesicht der Fertigung weiter verändern, entstehen für die Techniker neue Herausforderungen.

Mehr Roboter bedeuten mehr Daten – und da die manuelle Analyse schwierig ist, sind die entsprechenden Informationen nicht immer griffbereit. Und das ist noch nicht alles: Enge Zeitpläne, verspätete Informationen und Änderungen an der Anlage erhöhen den Zeitdruck, während Unteraufträge und freiberufliche Programmierer zu qualitativ unterschiedlichen Ergebnissen und Fragen der Verantwortung führen können.

Diese Herausforderungen summieren sich. Verpasste Qualitätsvorgaben, Budgetüberschreitungen und verzögerte Ergebnisse sind mögliche Folgen, wenn Sie nicht auf die Herausforderungen der Fabrik 4.0 vorbereitet sind.

Digitaler Zwilling nicht nutzbar?

Beim Übertragen auf reale Industrieroboter können Offline-Programme in den meisten Fällen nicht direkt verwendet werden. Der Grund dafür sind Ungenauigkeiten in der Simulierung der Anlage. Stattdessen müssen Programme vor Ort neu geschrieben werden und die wertvolle Verbindung zur Simulationsumgebung geht verloren.

Keine Zeit für Anlagenoptimierungen?

Viele Optimierungsmaßnahmen werden nicht umgesetzt, weil die Stillstände während der Produktion zu kurz und Veränderungen von qualitätsrelevanten Prozessen viel zu riskant sind. Solche Arbeiten könnten normalerweise nur während des Neubaus durchgeführt werden, was dazu führt, dass das volle Potential der Anlage nicht genutzt werden kann.

Abhängig vom einzigen Experten?

Die Vorgänge in einer komplexen Produktionsanlage sind selbst für erfahrene Techniker schwer nachvollziehbar. Während es auf Steuerungsebene seit langer Zeit Bedien- und Beobachtungsprogramme gibt, existiert für Roboter bislang keine visuelle Hilfe, sodass nur wenige Spezialisten wirklich mit ihnen umzugehen wissen.

Entstanden aus eigenem Bedarf.

Als Dressler Automation profitieren wir selbst bei der Inbetriebnahme tagtäglich von RoboLive®.

Bei unserem letzten Projekt konnten wir ausreichend Workload von der Inbetriebnahme in die Planung verlagern, um vor Ort nur die Hälfte des normalen Teams zu benötigen. Zudem konnten wir die Anlage einen Monat früher als erwartet übergeben – bei deutlich höherer Qualität im Vergleich zur Konkurrenz.

Erweitert für die digitalisierte Fertigung.

Diese Optimierung gelang uns in erster Linie, weil wir mit der Pfadkalibrierung Arbeit aus der Inbetriebnahme in die Planung und die Programmierung verlagerten. Das erforderte zwar vorab einen geringfügigen Mehraufwand, sorgte jedoch neben den Zeit- und Personaleinsparungen für immense Qualitätssteigerungen.

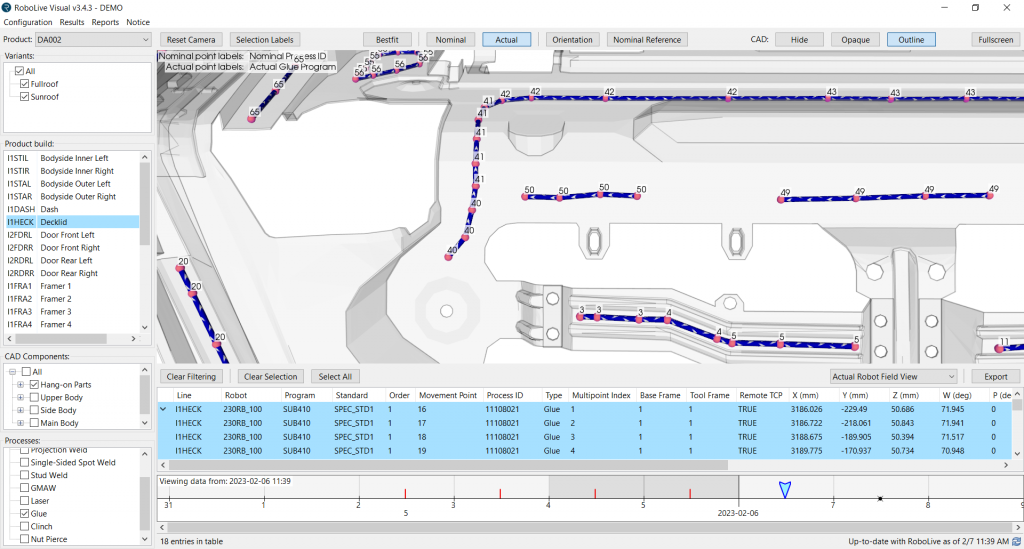

Außerdem dokumentierten und kontrollierten wir mit der Prozessvisualisation kontinuierlich unsere Inbetriebnahme, sodass alle Änderungen und Anpassungen zu jeder Zeit nachvollziehbar waren. Dadurch konnten wir alle Fehler frühzeitig bereinigen, sodass deutlich weniger Nacharbeiten nötig waren. Dank der dokumentierten Qualität brauchten im Nachhinein keinerlei Garantieansprüche geltend gemacht werden.

In unserer Beispielrechnung gehen wir von folgenden Parametern aus der Praxis aus: 10 Linien, 3000 Stunden/Linie; 300 Programmkorrekturen, 1 Stunde/Korrektur; 50 €/Stunde Lohnkosten.

EINSPARPOTENZIAL:

Verwenden Sie die vorgegebenen Daten oder die Daten Ihrer Fertigungsanlage. Schätzen Sie Ihr Einsparpotenzial.