Automatisierung kann genauso viele Probleme verursachen, wie sie löst.

In hochautomatisierten Fertigungsumgebungen der Karosseriehersteller stehen seit jeher Mitarbeiterinnen und Mitarbeiter tagtäglich vor immensen Herausforderungen. Und diese nehmen ob der steigenden Fertigungskomplexität immer weiter stetig zu. Oft hängen sie mit der enormen Menge komplizierter Daten zusammen, die zum täglichen Produktionsgeschäft gehören.

1. Unterbesetzung und Fachkräftemangel

Bedeutung

Qualifizierte Fachkräfte sind rar, und die bestehenden Teams arbeiten häufig am Limit. Fehlende Erfahrung oder unzureichende Schulung wirken sich schnell auf Standards, Fehlerquoten und Termintreue aus. Budgetbedingte Unterbesetzung verstärkt diese Effekte zusätzlich. Die Folge ist eine stetig wachsende Aufgabenlast bei sinkender personeller Kapazität.

Relevanz

Eine dauerhaft knappe Personaldecke erschwert nicht nur die Aufrechterhaltung der Produktion, sondern auch die Einhaltung von Qualitätsstandards und die Umsetzung kontinuierlicher Verbesserungsprozesse.

Ansatzpunkte

Da Unterbesetzung nicht immer beeinflussbar ist, gewinnt die Effizienz des bestehenden Teams an Bedeutung. Methoden wie Kaizen fördern Verantwortungsgefühl und Mitgestaltung und führen häufig zu besseren Ergebnissen. Digitale Werkzeuge und automatisierte Abläufe können zudem helfen, zeitaufwendige Routinetätigkeiten zu reduzieren und Kapazitäten für Aufgaben mit höherem Wertbeitrag zu schaffen.

2. Hohe Datenkomplexität

Bedeutung

Moderne Fahrzeugproduktion umfasst Tausende von Robotern und Zehntausende Prozesspunkte, von denen jeder eigene Parameterdaten erfordert. Auch kleinere Hersteller arbeiten mit komplexen datengetriebenen Systemen, während OEMs zusätzlich mit Variantenvielfalt und Modellpflege konfrontiert sind.

Relevanz

Die Komplexität ist kein Selbstzweck. Sie spiegelt kritische Prozessinformationen wie Schweißtemperaturen, Werkzeugwinkel oder Klebegeschwindigkeiten wider. Fehler in einzelnen Parametern können teure Folgen haben. Die Korrektur solcher Fehler setzt ein tiefes Verständnis der Daten und schnellen Zugriff darauf voraus.

Ansatzpunkte

Viele Unternehmen nutzen historisch gewachsene Tools zur Analyse robotergestützter Fügedaten. Mit zunehmender Prozesskomplexität stoßen diese jedoch oft an Grenzen. Kontinuierliche Überprüfung der vorhandenen Systeme ist daher notwendig, um sicherzustellen, dass sie den tatsächlichen Anforderungen entsprechen. Wo dies nicht der Fall ist, sollten modernere Analyse- oder Visualisierungstools in Betracht gezogen werden.

3. Schattentabellen

Bedeutung

In zahlreichen Betrieben erfolgt die Verwaltung von Roboterparametern noch immer über Excel-Tabellen. Ohne zentrale Steuerung entstehen dabei schnell mehrere parallele Tabellen, die sich in Aktualität und Inhalt unterscheiden. Diese inoffiziellen, voneinander abweichenden Versionen werden oft als Schattentabellen bezeichnet.

Relevanz

Unterschiedliche Datenstände erschweren fundierte Entscheidungen und verlängern Abstimmungsprozesse. Effiziente Kommunikation wird nahezu unmöglich, wenn keine verbindliche, aktuelle und einheitliche Datenbasis vorhanden ist.

Ansatzpunkte

Erforderlich ist eine zentrale, stets aktuelle Datenquelle, auf die alle relevanten Teams zugreifen können. Wenn Tabellen weiterhin genutzt werden müssen, sollten klare Regeln für Aktualisierung, Versionierung und Verteilung gelten. Fehlen Zeit und Ressourcen für manuelle Pflege, empfiehlt sich der Einsatz digitaler Systeme, die Parameterdaten automatisiert erfassen, strukturieren und synchronisiert bereitstellen.

4. KPI-Vorgaben

Bedeutung

Kennzahlen wie COPQ, MTTR oder MTBF setzen den Rahmen für viele Entscheidungen in der Fertigung. Ihre Verbesserung ist anspruchsvoll, besonders bei komplexen Systemen und hoher Auslastung.

Relevanz

Trotz aller Herausforderungen bilden KPIs die Grundlage für Leistungsbewertung und Wettbewerbsfähigkeit. Sie zeigen, wie gut Qualitätssicherung, Instandhaltung und Produktion zusammenarbeiten. Die OEE beispielsweise ist ein zentrales Maß für Prozessstabilität und Effizienz.

Ansatzpunkte

Oft lohnt ein Blick auf grundlegende Ursachen. Viele Probleme wie Ausschuss oder Nacharbeit lassen sich auf einfache Faktoren zurückführen, etwa nicht dokumentierte Programmänderungen. Eine systematische Ursachenanalyse deckt häufig strukturelle Themen wie Kommunikationslücken oder mangelnde Datenzugänglichkeit auf, die sich mit geeigneten Werkzeugen beheben lassen. Neue Systeme sollten grundsätzlich danach bewertet werden, ob sie nachweisbaren Nutzen stiften und bekannte Herausforderungen effektiv adressieren, nicht nach Trendcharakter oder abstrakten Zielbegriffen.

5. Fehlende Datentransparenz

Bedeutung

Viele Tätigkeiten in der Fertigung erfordern den Zugriff auf Roboterprogrammdaten. Der Zugang ist jedoch oft umständlich. Selbst einfache Positionsabfragen kosten Zeit, und Parameter wie Klebedaten lassen sich in manchen Fällen nur durch Produktionsstopp und manuelles Durchlaufen des Programms einsehen.

Relevanz

Auch wenn einzelne Abfragen wenige Minuten dauern, entsteht über den Tag hinweg beträchtlicher Aufwand. Zudem bleiben manche kritische Parameter vollständig unentdeckt, solange kein Fehler auftritt. Dazu zählen beispielsweise Werkzeugorientierungen, Pfadrichtungen oder vertauschte IDs.

Ansatzpunkte

Die Komplexität dieser Herausforderung übersteigt meist die Möglichkeiten klassischer Tabellen oder interner Prozessrichtlinien. Moderne Softwarelösungen können verborgene Prozessdaten sichtbar machen und zugleich Analysearbeit automatisieren.

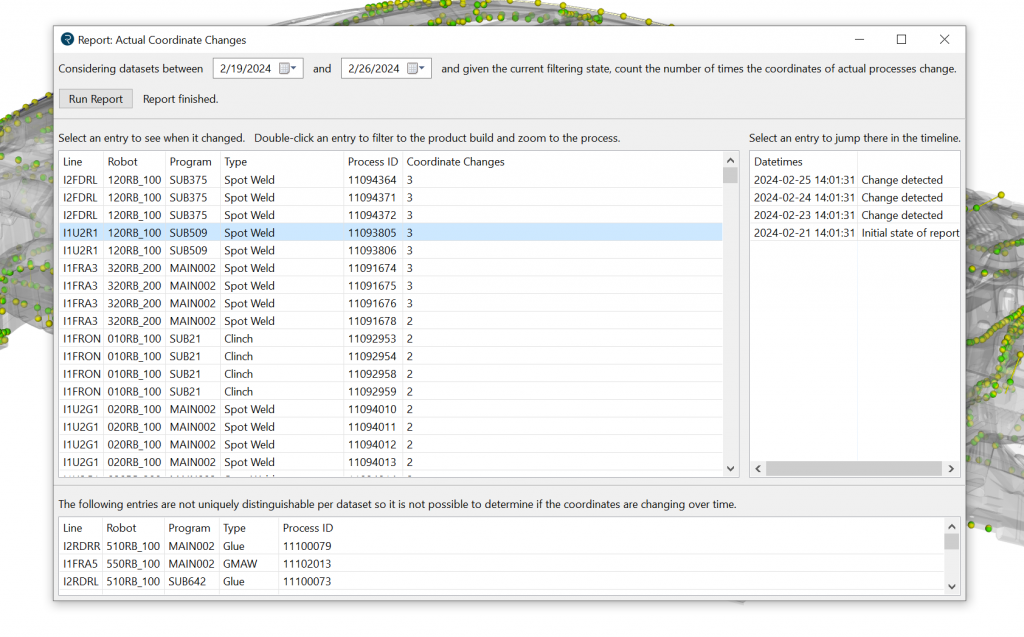

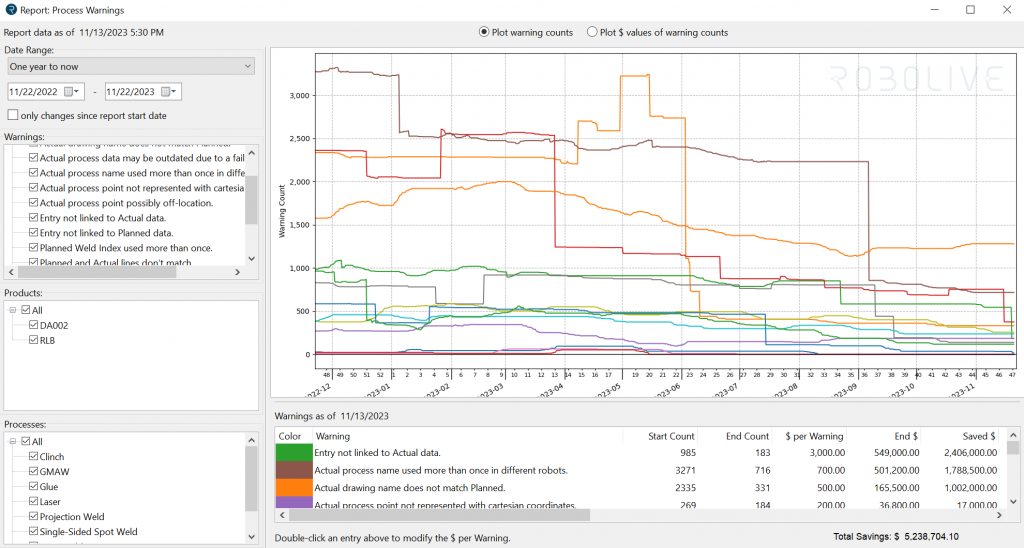

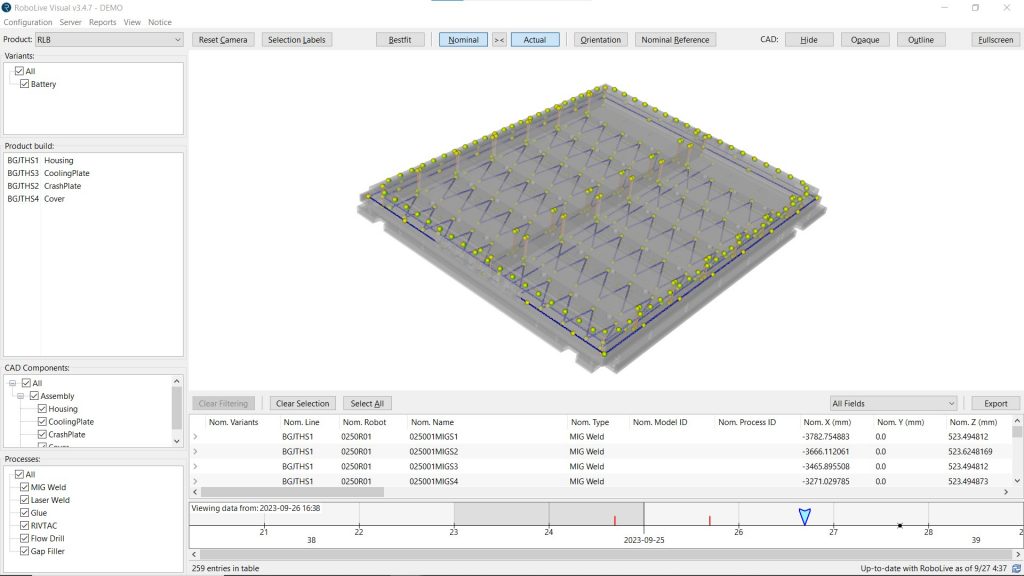

RoboLive® bietet eine vollständige visuelle Datenbasis für sämtliche Roboterdaten aller Fügeprozesse. Die Informationen werden regelmäßig direkt aus den Produktionsrobotern extrahiert, automatisch aktualisiert und in einem benutzerfreundlichen Client bereitgestellt. Komplexe Datensätze wie Prozesspositionen oder Klebeparameter lassen sich so intuitiv abrufen. Änderungen werden dokumentiert, und neue Daten werden auf Einhaltung der Produktionsstandards geprüft.

Für Unternehmen mit großen Datenmengen und komplexen Roboterprozessen eröffnet dies erhebliche Potenziale zur Fehlervermeidung, Effizienzsteigerung und Prozesssicherheit.