Der Herbst war gut gefüllt für unser Team, schließlich waren wir auf Messen in der ganzen Welt unterwegs, um RoboLive® vorzustellen. Unser letzter Halt für 2022 in den USA war in Smyrna, Tennessee.

Smyrna liegt nur wenige Minuten außerhalb von Nashville und ist nur eine kurze Fahrt von unserem Büro in Chattanooga entfernt. In Smyrna befindet sich die Zweigstelle des Tennessee College of Applied Technology: ein Campus für die Vermittlung technischer Fähigkeiten an die nächste Generation von Fertigungsfachleuten. Der durch eine öffentlich-private Partnerschaft mit dem Automobilriesen Nissan geförderte Campus ist mit den modernsten Industrierobotern und Schulungsinstrumenten ausgestattet.

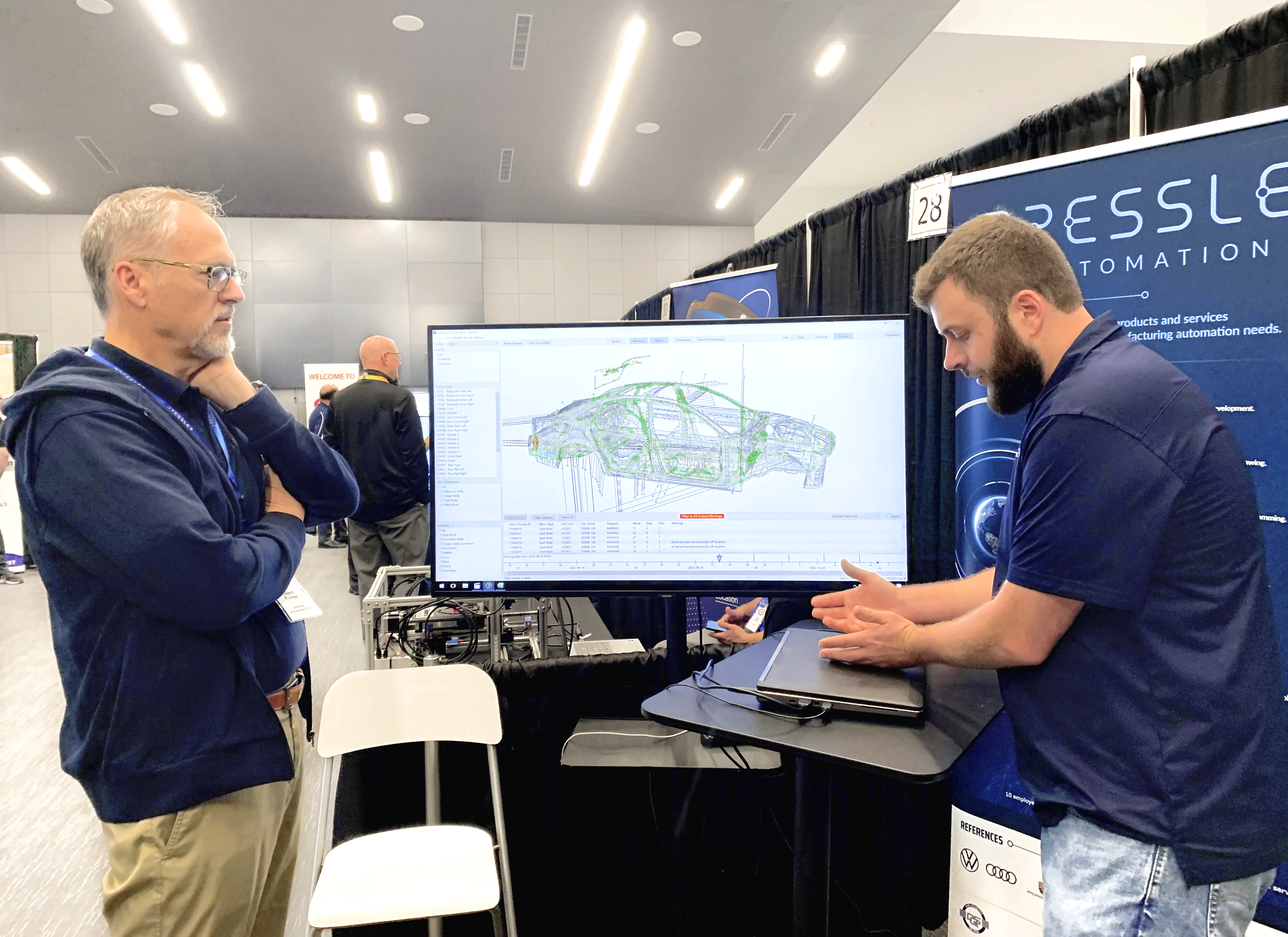

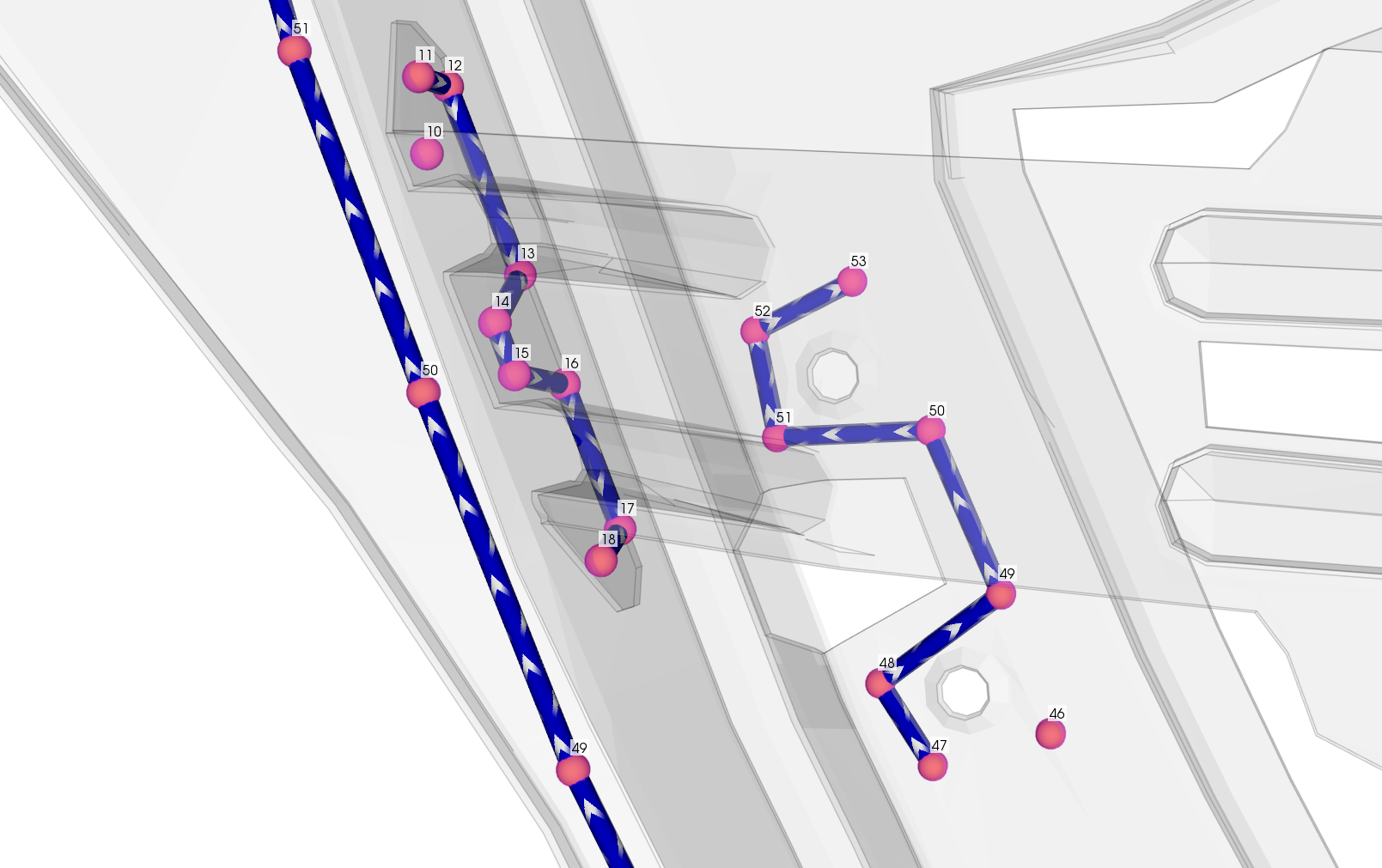

Das TCAT Smyrna ist auch Schauplatz des jährlichen Nissan Manufacturing Innovation Summit. Die zweitägige Messe konzentriert sich auf die neuesten Innovationen in der Fertigungstechnologie und zieht Fachleute aus der ganzen Region an. Wir sind sehr stolz darauf, als Aussteller auf der diesjährigen Messe ausgewählt worden zu sein und zudem zwei Präsentationen über die Nutzung digitaler Zwillinge und die Visualisierung von Prozessen halten zu dürfen.

Das Gipfeltreffen war sehr aufschlussreich und bot eine großartige Gelegenheit, die Fachleuten aus der Branche kennenzulernen. Von Schweißstudenten bis hin zu Roboterprogrammierern hatten alle Teilnehmer der Messe eines gemeinsam: Alle waren begeistert von RoboLives®.