Bevor der lange Produktionsprozess starten kann, also die Räder auf die Achsen und die Scheibenwischer auf die Fenster montiert werden, beginnt das Leben eines Autos mit unzähligen 3D-Plänen. Jeder Plan enthält physische Details wie Linien, Kurven und Prozesspunkte, und auch etwas, das man später am echten Auto nicht sehen kann: den Nullpunkt.

Der Nullpunkt ist der willkürliche Mittelpunkt des Fahrzeugs. Alles andere steht in Beziehung zu ihm. Vom Nullpunkt aus werden alle andere Koordinaten referenziert – so auch die der Fügetechniken. Einmal angenommen der Nullpunkt (0, 0, 0) befände sich auf der Motorhaube, dann könnte es erforderlich sein, einen Schweißpunkt an der Tür bei (0, 5, 0) zu setzen. Dieser Punkt bezieht sich also auf ein Koordinatensystem, das am Nullpunkt beginnt.

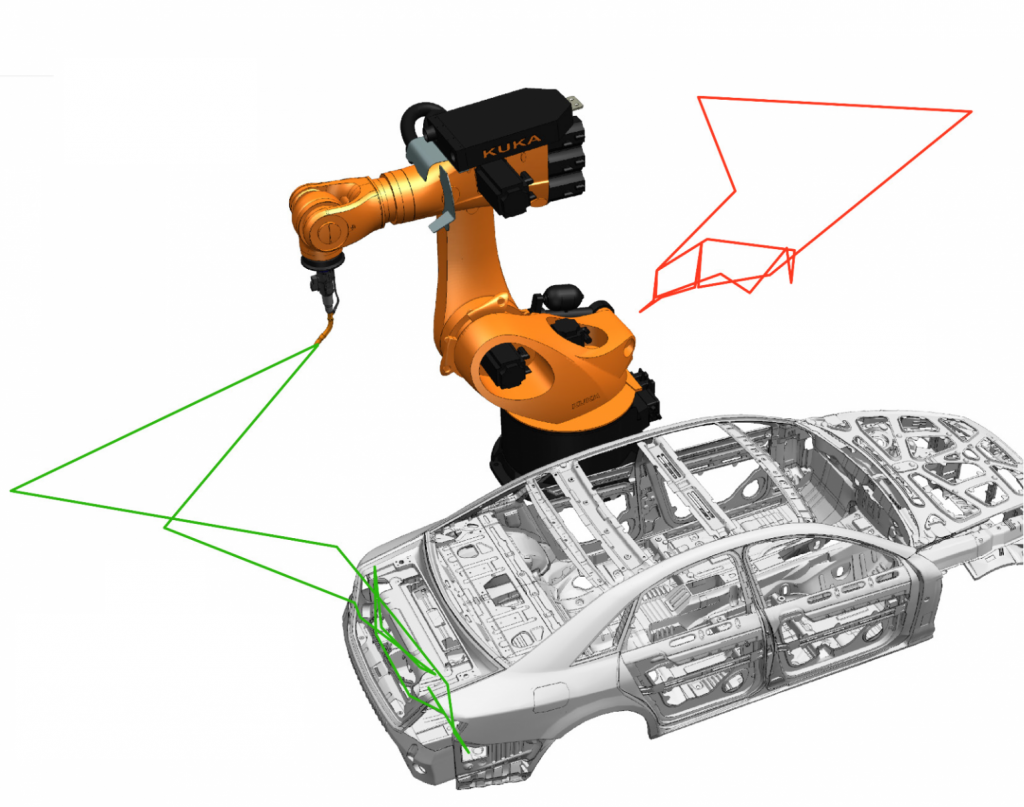

Dieses Konzept wird noch komplizierter, wenn Roboter ins Spiel kommen. Denn jeder Industrieroboter hat seinen eigenen, separaten Ursprung und entsprechenden Nullpunkt sowie diverse weitere Koordinatensysteme, die zur Berechnung seiner Bewegungen und Position im dreidimensionalen Raum verwendet werden. Und bei der Roboterprogrammierung wird meist der Nullpunkt des Roboters und nicht der des Fahrzeugs verwendet. Einige fortschrittliche Hersteller gehen jedoch einen ganz anderen Weg: Die Roboterprogramme basieren auf dem Fahrzeugkoordinatensystem, welches einen eigenen vorab für die Simulation aufwändig definierten Nullpunkt hat.

Die Roboter basierend auf dem Fahrzeugkoordinatensystem zu programmieren, beugt vielen Problemen vor, die sonst in der Anlage aufträten. Denn im Gegensatz zu anderen Koordinatensystemen bezieht sich das Fahrzeugkoordinatensystem immer auf das Gesamtfahrzeug und somit auch auf jedes einzelne Bauteil. Sollten also die realen Bedingungen in der Anlage von der vorab simulierten Umgebung abweichen, ist es auf diese Weise deutlich einfacher, Korrekturmaßnahmen durchzuführen. Wenn ein Roboter beispielsweise basierend auf seinem eigenen Nullpunkt programmiert ist, bedeutet jede Anlagenänderung, dass sich die Position des Bauteils relativ zum Roboter ebenfalls geändert hat. Dadurch führen die Befehle nicht mehr zum gewünschten Ergebnis, da diese auf einem eigentlich erwarteten Abstand zwischen dem Roboter und dem Bauteil basieren. Wenn die Roboter jedoch basierend auf dem Fahrzeugkoordinatensystem programmiert sind, beziehen sich die Befehle unmittelbar auf das Bauteil selbst. Das bedeutet wiederum, dass das Roboterprogramm nur entsprechend der neuen Position des Bauteils neu ausgerichtet werden muss.

Während bei allen OEMs die Verwendung eines Fahrzeugkoordinatensystems während der Planung und Simulation Gang und Gäbe ist, programmieren viele ihre Roboter noch basierend auf deren eigenen Nullpunkten. Schließlich gibt es auch Herausforderungen: So kann es vor allem sehr schwierig sein herauszufinden, wo genau sich das Fahrzeugkoordinatensystem befindet. Schließlich ist dessen Nullpunkt nicht unbedingt sichtbar und existiert eventuell nur als abstrakter Punkt im dreidimensionalen Raum. Die übliche Methode zum Auffinden des Fahrzeugkoordinatensystems ist die Laser-Vermessung. Mithilfe von äußerst präzisen Messinstrumenten ermitteln Spezialisten, wo genau sich das Fahrzeug im Verhältnis zum Roboter befindet. Dadurch kann berechnet werden, wo sich der Nullpunkt des Fahrzeugs im physischen Raum befindet. So lassen sich die Roboterprogramme korrigieren und das Problem ist gelöst – aber nur mit kosten- und zeitintensiven Aufwand.

Mit RoboLive® bieten wir einen neuen Weg für Hersteller, die das Fahrzeugkoordinatensystem besser nutzen wollen: die Nullpunktbestimmung. Unsere Lösung verwendet den Roboter selbst als Messgerät, um den Nullpunkt des Roboters zu bestimmen, ohne den Aufwand und die zusätzlichen Kosten einer Laser-Vermessung. Und sollte das Fahrzeugkoordinatensystem nicht als Programmier-Standard verwendet werden, kann RoboLive® bestehende Roboterprogramme so aktualisieren, dass sie dieses verwenden.

Die Nullpunktbestimmung ist eines der Elemente von RoboLive®. Integriert in das lokale Netzwerk ruft die Software automatisch außerdem alle Ist-Prozessdaten der Roboter ab, verknüpft sie mit den Soll-Daten und generiert so Einblicke und Verständnis für alle Fertigungsprozesse.

Sie wollen mehr wissen? Dann wenden Sie sich jederzeit an uns!